GIARDINA GROUP TORNA DA ZURBUCHEN

A distanza di diciassette anni dal primo impianto, Giardina Group rinnova la linea di verniciatura della Zurbuchen Ag di Amlikon, in Svizzera, una fabbrica di mobili di alta gamma a una manciata di chilometri da Basilea.

Dobbiamo ammetterlo: è la prima volta, in tanti anni di onorata carriera, che andiamo in Svizzera per vedere “all’opera” un impianto per l’industria del mobile prodotto da una azienda italiana. Ce lo hanno chiesto in Giardina Group, fra le più importanti aziende italiane attive nel comparto della verniciatura; abbiamo accettato di buon grado e con una buona dose di curiosità, anche perché la nostra immagine di “prodotto svizzero” ci portava alla mente ben altro e se proprio dovevamo pensare al nostro settore eccoci puntare su qualche realtà del legno massiccio, nell’edilizia. E invece le cose sono andate diversamente e ci siamo ritrovati in uno splendido, elegante show room circondati da mobili di altissima qualità e di un ottimo gusto estetico.

A dire il vero Stefano Tibè, direttore commerciale di Giardina Group, ci aveva preparato durante il viaggio da Figino Serenza, dove l’azienda ha sede, fino ad Amlikon-Bissegg, un tiro di schioppo da Basilea.

“Zurbuchen è una azienda famigliare, giunta alla terza generazione, alla quale abbiamo fornito un primo impianto di verniciatura, decisamente “ad alte prestazioni”, nel lontano 2000. In questi anni sono cresciuti, hanno maturato nuove esperienze e definito nuove necessità, ma non hanno avuto esitazioni nel contattarci nuovamente per chiederci cosa potevamo fare per loro.

E poco più di un anno fa, nel settembre del 2017, la nuova linea di verniciatura è entrata in funzione in una azienda estremamente attenta alla qualità, al punto da decidere di investire una cifra importante in un impianto che fosse una garanzia assoluta, anche perché non serve solo a finire l’importante produzione di Zurbuchen, ma è il cuore di una parte importante della attività dell’azienda, che vernicia anche conto terzi.

Circa il 40 per cento del fatturato, infatti, nasce dalla produzione di mobili per ufficio e il contract di alta gamma, ma il 60 per cento viene proprio dalla loro scelta di essere anche terzisti, di produrre componenti, parti, elementi di mobili per aziende della zona e – ovviamente – di verniciarli. Ecco perché la scelta è caduta su una linea che è una eccellenza della nostra proposta tecnologica”.

Un “bisogno” che senz’altro si coniuga anche con la passione per le “alte tecnologie”. Ce ne siamo resi conto di persona appena siamo arrivati ad Amlikon: nei laboratori della Zurbuchen abbiamo trovato installato il meglio della tecnologia mondiale, dalla sezionatura alla bordatura, dai centri di lavoro alle presse. E per la verniciatura. Più che un in una falegnameria, in un mobilificio, pare di essere nella cucina di un ristorante di lusso: ogni cosa è al suo posto, ogni attrezzo, anche il più piccolo, si trova esattamente dove deve essere; le macchine sembrano essere state installate il giorno precedente. Ovunque regna ordine e precisione… una precisione svizzera! E nello show room la sintesi di tutto quello che si trova in fabbrica, dove lavorano una quarantina di persone per un fatturato che supera gli otto milioni di franchi svizzeri: mobili di ottima fattura, superfici perfette, uno stile assolutamente rigoroso con il massimo della funzionalità e delle prestazioni. Una azienda che ha sempre fatto scelte molto precise, fra cui l’avere il pieno controllo di tutto il processo, dalla progettazione al montaggio, una impostazione che ha aperto le porte alla collaborazione con clienti e studi di architettura di primissimo piano.

“E’ questo che vuole chi sceglie Zurbuchen”, ci racconta accogliendoci Christoph Zurbuchen, contitolare con i due cugini dell’azienda di cui è responsabile tecnico. “E per arrivare a una qualità senza compromessi è indispensabile investire in tecnologie che siano all’altezza: ogni anno spendiamo mediamente mezzo milione di franchi per rinnovare le nostre macchine e garantire la massima qualità a noi stessi e ai nostri clienti. Per la finitura abbiamo scelto Giardina Group, oggi come quasi vent’anni fa. E il motivo è lo stesso: la capacità di comprendere le nostre necessità e di darci una linea estremamente efficace, flessibile, intelligente.

Noi non dobbiamo solo verniciare i nostri mobili, ma fare anche esattamente quello che le aziende che chiedono a noi di verniciare o di fare componenti per loro ci chiedono. Alcuni vogliono che si lavori solo con certi marchi di vernice, altri preferiscono le vernici all’acqua, altri ci affidano produzioni per le quali il solvente è indispensabile… qualcuno arriva a chiedere cicli di applicazione decisamente particolari.

E noi abbiamo scelto una linea Giardina Group che fosse assolutamente versatile, il cui cuore è un robot cartesiano a cinque assi collocato all’interno di una cabina pressurizzata. Una “linea chiusa”, come si dice, nella quale i pezzi sono preparati con le necessarie mani di fondo, sottoposti a levigature intermedie così che ogni pezzo arrivi alla verniciatura vera e propria in condizioni ottimali secondo il ciclo scelto da noi o dai nostri clienti. Lavoriamo di tutto: massiccio, nobilitato con carte, impiallacciato…”.

Quali sono i vantaggi rispetto all’impianto che avete scelto nel 2000?

“Allora optammo per un sistema di filtrazione a secco, convinti che potesse essere più efficace con la varietà di processi che avremmo dovuto affrontare. Per questo nuovo impianto, invece, ci hanno convinto che la soluzione migliore è il sistema di abbattimento ad acqua e dobbiamo ammettere che è decisamente meglio per il livello di flessibilità e di qualità di cui abbiamo assoluto bisogno. Stiamo parlando, come abbiamo imparato a capire, di una tecnologia sofisticata non solo in termini di risultato, ma che ci permette anche di ridurre al minimo l’impatto ambientale, nel pieno rispetto delle rigorosissime normative elvetiche in materia: l’acqua viene utilizzata “in continuo” e solo una piccola parte di “acqua nuova” viene inserita nel circuito. Il resto è filtrata e trattata grazie alle tre pompe che immettono nel circuito i prodotti chimici che consentono la flocculazione e il successivo filtraggio dei residui di prodotti vernicianti che possono così essere efficacemente trattenuti per essere poi inviati allo smaltimento”.

“Un altro evidente miglioramento – prosegue Zurbuchen – ce lo offre il passaggio dal sistema di trasporto autopulente a uno a carta “usa e getta”: ora abbiamo il tappeto della nostra spruzzatrice sempre assolutamente pulito e al contempo abbattiamo in modo considerevole l’impiego di solventi per la pulizia. La carta, inoltre, non viene eliminata, ma avviata a una azienda che si trova a una decina di chilometri da noi nella quale viene riciclata completamente. Trovo molto importante l’aver introdotto nell’impianto, sia nel sistema di spruzzatura che nel forno verticale, un sistema di umidificazione dell’aria che se da un lato ci permette un miglior controllo del comportamento dei prodotti vernicianti all’acqua, nei periodi di maggior caldo è un ottimo supporto anche per le vernici a solvente che vengono spruzzati in un ambiente in cui l’aria è portata alla giusta temperatura e umidità, così che non debba assorbire la parte liquida del prodotto verniciante alternandone la viscosità e potendo così generare problemi sulla qualità della finitura. Da questo primo anno di esperienza posso già dire che, in termini complessivi, la “resa” del nuovo impianto è cresciuta di almeno il 30 per cento”.

“Lavorare in un ambiente con il 60, 65 per cento di umidità – interviene Stefano Tibè – permette il migliore risultato indipendentemente dal tipo di prodotto che si sta usando e del clima, perché l’aria non “chiede” umidità alla vernice, che può dunque lavorare al meglio, con il giusto grado di distensione e un’ottima bagnabilità, valori fondamentali per il miglior risultato finito.

In questo impianto per Zurbuchen abbiamo raccolto tutte le competenze maturate in tanti anni di esperienza e che per ogni impianto moduliamo secondo le necessità del cliente, di ciò che deve produrre e nel rispetto delle normative vigenti nei vari Paesi dove andiamo a installare i nostri impianti. Non dimentichiamo che la Svizzera è un Paese all’avanguardia su queste tematiche, un mercato maturo, competente, che richiede tecnologie a bassissimo impatto ambientale, fortemente flessibili, capaci di garantire la massima qualità della finitura e con una personalizzazione elevata”.

E parlando di produttività?

“Assolutamente buona, anche se per noi conta molto di più la qualità del risultato che il tempo necessario a ottenerlo”, precisa Christoph Zurbuchen. “Per ogni turno di lavoro facciamo circa 400 metri quadrati di verniciatura. Oggi possiamo verniciare “a macchina” le porte tagliafuoco, perchè possiamo lavorare elementi fino a 10 centimetri di spessore: fino a un anno fa ne producevamo al massimo una decina alla settimana, oggi cinque volte tanto!”.

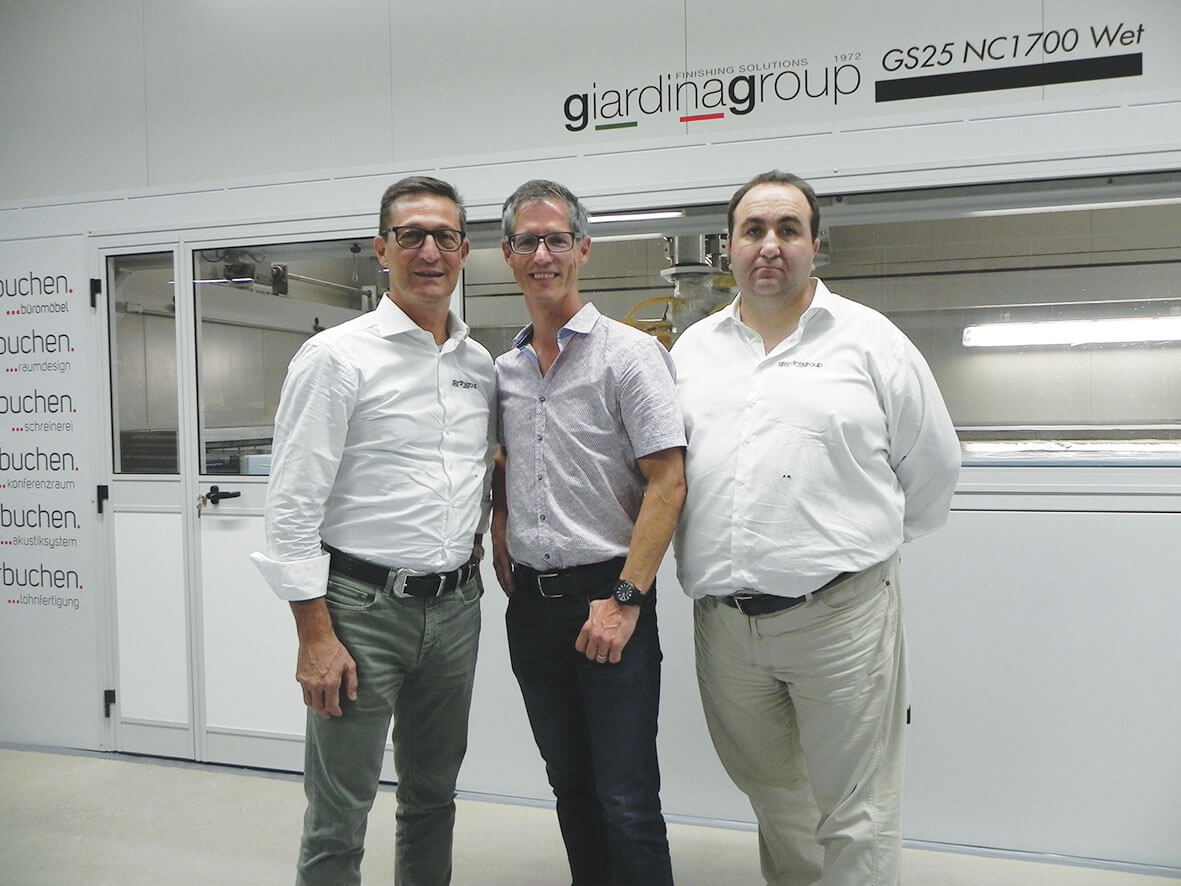

Da sinistra: Stefano Tibè, Christoph Zurbuchen e Stefano Mauri.

LA LINEA GIARDINA GROUP PER ZURBUCHEN

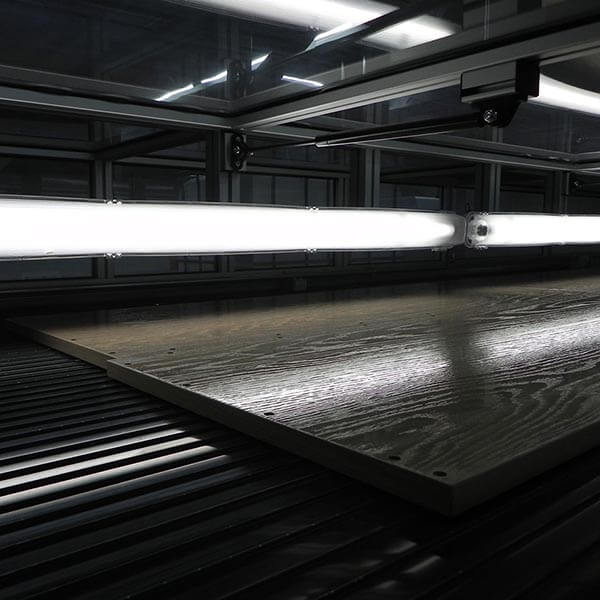

I pezzi da verniciare vengono collocati in un trasporto di carico da cui sono avviati alle macchine che provvedono alla perfetta pulizia e alla applicazione del fondo, ovvero robot di spruzzatura modello “GS25”, dotato di una testa robotizzata modello “Combi” che racchiude quattro diverse modalità di spruzzatura. La testa è dotata di cinque pistole che si posizionano e operano sulla base del programma e dello scanner di lettura delle dimensioni del pezzo posto alla entrata del robot.

La successiva fase di appassimento è affidata a un forno verticale a quattro stadi che misura meno di una quarantina di metri quadrati, nel quale i pezzi rimangono per un periodo fra le due e le tre ore, a seconda del tipo di ciclo di verniciatura che si desidera ottenere e dei prodotti utilizzati. Il processo di essiccazione prevede altresì un forno Uv modello “GST 1501/2 3-DR” e un tunnel di raffreddamento.

Una levigatrice in linea permette di poter levigare in linea le superfici piane mentre un ribaltatore provvede a girare i pezzi che vengono successivamente inviati a un trasporto a tappeto traslante per reintrodurli nuovamente in linea, così che il tutto possa essere ripetuto sulla superficie opposta e arrivare al pezzo perfettamente verniciato sui bordi e le due facce, pronto per essere assemblato o preparato per la spedizione. L’impianto, controllato da numerose telecamere, è completamente gestito da un “line manager” che provvede alla supervisione di ogni fase del processo, inviando le necessarie istruzioni a ogni aggregato perché i pezzi vengano lavorati come da programma di produzione. Il computer gestisce in tempo reale la produzione, oltre a mantenere costantemente sotto controllo tutti i parametri dell’impianto, governando tutte le eventuali necessità di manutenzione o la segnalazione della più o meno prossima necessità di qualche pezzo di ricambio, oltre a mantenere sempre a disposizione tutti i manuali di ogni aggregato e di ogni macchina.

Dunque una soluzione in piena filosofia “Industria 4.0”, che invia al responsabile della produzione – piuttosto che al proprietario o ai tecnici del costruttore – tutti i dati che possano permettere la migliore e più duratura gestione. Anche la levigatrice, inserita nell’impianto, viene attivata o disattivata a seconda della “ricetta” di verniciatura voluta. Un impianto fortemente automatizzato, che può essere gestito da un solo operatore.

“Una delle sfide vinte da Giardina Group – ci spiega Stefano Tibè – è stato l’avere progettato e realizzato una linea cosi versatile in uno spazio contenuto e con una altezza massima disponibile di soli quattro metri: grazie a una serie di accorgimenti al forno verticale si è arrivati a poter garantire lo stesso risultato risultato di una linea che avrebbe dovuto essere lunga almeno 300 metri. Una vera soluzione “tailor made” di cui noi andiamo molto fieri, soprattutto alla luce della soddisfazione del nostro cliente!”.

ZURBUCHEN AG

Amlikon (Svizzera)

Settembre 2018

www.zurbuchen.com

Per gentile concessione della rivista Xylon (www.xylon.it)